数字经济——数字化效率提升业企业优秀案例:中国中车关于智能制造助力高速动车组关键零部件制造水平提升的实践案例

一、企业介绍

中国中车股份有限公司(中文简称“中国中车”,英文简称缩写“CRRC”)是经国务院同意,国务院国资委批准,由中国北车股份有限公司、中国南车股份有限公司按照对等原则合并组建的A+H股上市公司。经中国证监会核准,2015年6月8日,中国中车在上海证券交易所和香港联交所成功上市。现有51家全资及控股子公司,员工18万余人。总部设在北京,是全球规模领先、品种齐全、技术一流的轨道交通装备供应商,连续多年业务规模居全球首位。

二、案例概况

1、实施背景

随着我国铁路和城市轨道交通建设进程的加快,路网规模迅速扩大,产品技术不断升级,系统集成度逐步提高,轨道交通运营方式正向网络化和多样化发展,对轨道交通的安全性、可靠性提出了更高要求。亟需通过开展智能化制造,建设智能车间,一方面,可大大降低生产过程中对人的技能依赖,生产出更高品质的产品;另一方面,可大幅度提高劳动生产率,加快产品创新速度,提高产品质量和附加值,加快企业转型,显著增强企业核心竞争力。

2、案例详情

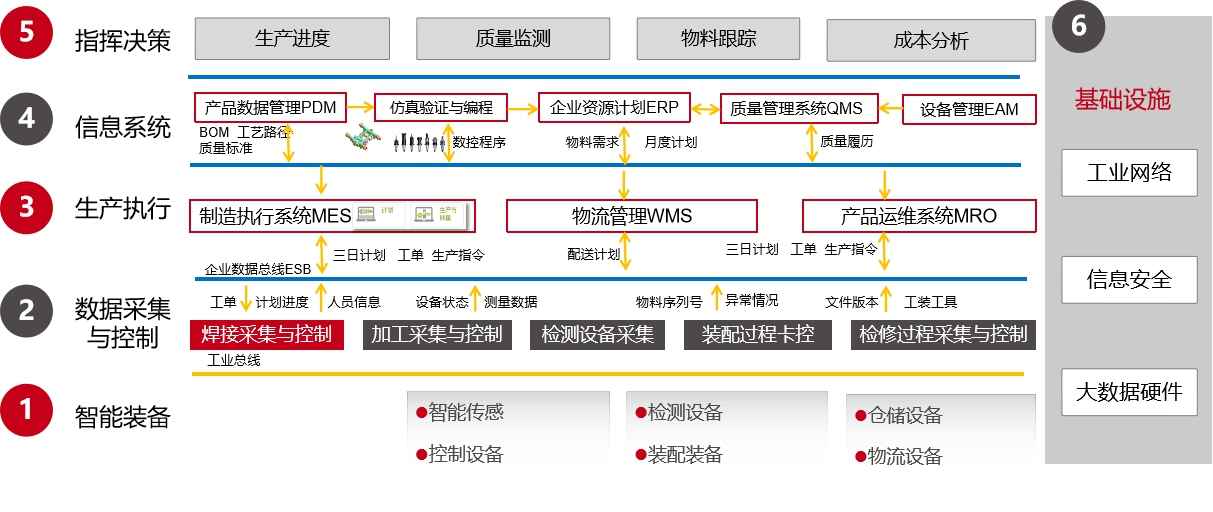

基于新一代信息技术,以数字化车间为载体,以关键制造环节智能化为核心,以网络互联为支撑,建设转向架智能生产线。通过智能装备、智能物流、制造执行系统(MES)的集成应用,实现整个生产过程的优化控制、智能调度、状态监控、质量管控,增强生产过程透明度,提高生产效率、提升产品质量,打造高速动车组关键零部件智能制造新模式。

图1.转向架智能车间总体框架

(1)提出一套高铁装备复杂核心部件的智能制造新模式。形成物流精益化管理和智能调度、多工艺一体化柔性化制造、关键资源M2M信息交互集成、制造物联环境下的车间生产过程控制与运行优化等新模式。

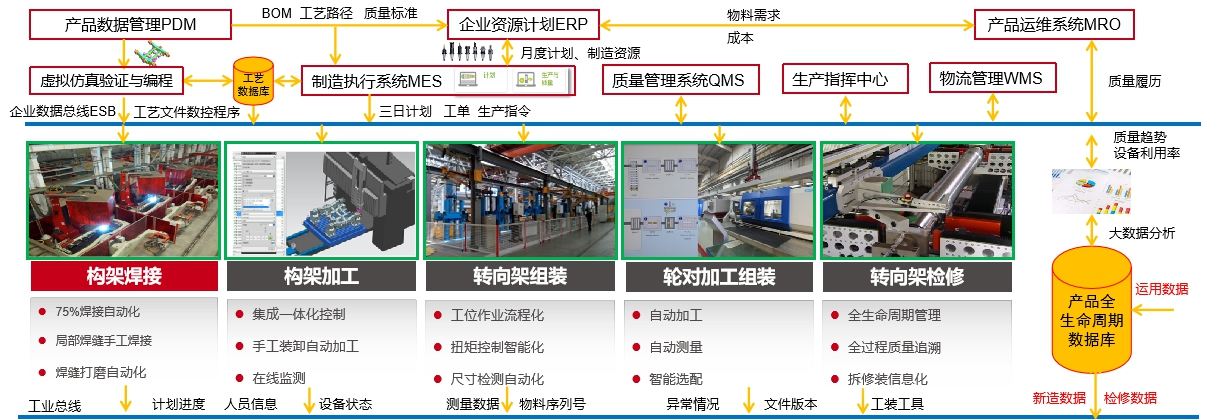

图2.转向架智能制造新模式

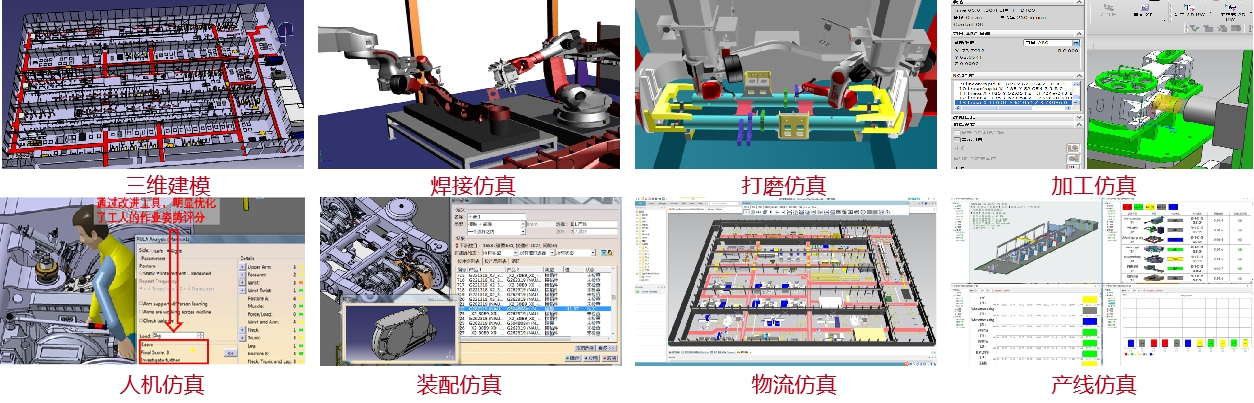

(2)通过数字化手段实现虚拟产品制造规划与物理生产的融合。以数字量贯穿产品的全生命周期各环节:数字化设计→数字化分析→数字化工艺→数字化工厂规划→数字化车间(数字化制造)→智能化控制→智能化装备→智能化运维,通过虚拟制造与物理生产的循环迭代,缩短产品的研制周期和研制费用,提高生产产能的同时,提升产品质量,降低制造成本。

图3.建模与仿真

(3)通过智能感知和信息处理手段构建信息物理生产系统。关键部件加工过程实现数控(机器人)化,生产过程和物流过程实现智能化,通过应用MES系统实现无纸化车间,通过制造过程全局绩效监控及响应控制,通过设备联网和传感器技术实现生产过程实时数据采集,建立生产控制中心,实现生产过程的集中可视化管控。

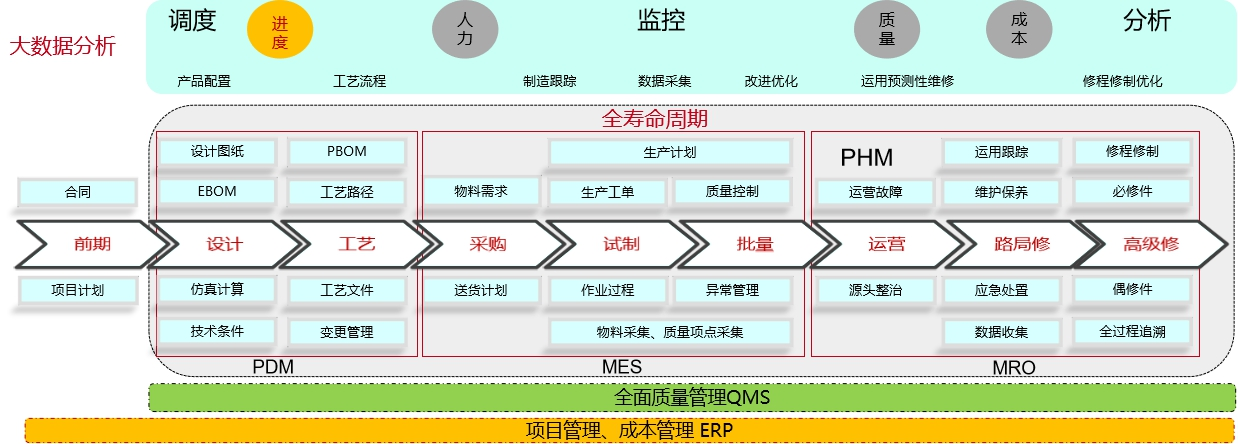

图4.区域级生产指挥中心

(4)通过产品全生命周期数据管理,实现数据驱动的制造智能决策支持和企业运营决策支持。构建制造数据中心,实现从产品设计到产品交付的全部数据的集中管理,在此基础上,通过统计分析和数据挖掘数据,实现企业实绩分析与可视化展示,并针对生产计划与调度、产品质量控制与预防、设备健康诊断维护等开展智能决策应用。

图5.基于制造全过程追溯的转向架全寿命周期管理

3、实施效果

通过智能制造项目的实施,极大地改善了转向架的研发、制造、经营、运维等工艺流程,主要体现在以下方面:

(1)实现虚拟与现实制造的结合,缩短研发设计周期

将产品研发和生产设计阶段的虚拟仿真和验证技术,与企业现实生产和运维过程相融合,提升产品研发和生产设计能力。通过虚拟制造与物理生产的循环迭代,减少车间错误,缩短产品试制周期,降低制造成本,减少返工,使产品研制周期缩短37.16%。

(2)实现信息系统集成优化

通过实施智能制造项目,PDM、MES、ERP、MRO、QMS等主要系统实现了信息集成。实现“企业层-管理层-网络层-感知层-设备层”的垂直集成,消除“信息孤岛”,使企业运营成本降低23.8%。

(3)装备智能化应用成效显著

利用智能数控加工中心、智能机器人、智能自动装配设备、智能物流输送设备等智能装备,全面提升企业自动化、信息化和智能化水平。企业能源利用率提升10%,同时,有效减少人为失误,产品不良率降低33%。

三、案例实施创新点

1.应用高档数控机床和重载机器人,提升关键零部件制造水平

为解决传统制造模式下转向架关键零部件—构架和轮轴产品质量一致性差,制造成本高等问题,通过分析主要工艺流程,对关键工序进行了智能化改造。在轴承压装、转向架装配工序,研制应用精密重载装配机器人、六轴搬运机器人,攻克了机器人吊装与精准移送、部件自寻位精确定位以及自动检测与调整等难题,实现了基于机器人的零部件精准自动装配,生产效率提升约60%。

2.研制智能检测与装配装备,全面提升关键工序的效率和质量

在轴承检测、转向架落成等工序,通过智能装备集成视觉识别技术,实现轴承自动抓取,转向架自动落成,提高生产效率约10%;在转向架螺栓扭矩、齿轮箱轴承温度、转向架关键尺寸检测等工序,基于传感器、工业网络,实现了检测结果在线实时监控,系统自动防错技术的全面应用,切实提升产品质量保障能力。在轴承检测工序,采用激光测试、视觉识别、振动频谱和大数据分析技术,配合智能装备应用,改变了传统人工检测、人工识别缺陷、人工装配方式,实现轴承故障诊断精准度提升60%、装配效率提升30%以上。

四、社会影响力

本项目实施的构架组焊磨测一体化柔性生产线、智能化轴承多场多指标自动检测线、轮对智能化组压测一体化生产线、轮对智能涂装线、轴箱智能化组装新模式、智能化构架焊—修—检一体化生产线、转向架智能化组装—落成—检测一体化生产线、基于物联技术的加工装备的智能化提升新模式,集成MES、ERP等系统,建成国际一流的数字化车间,有效提升生产效率,降低人员需求,建成最先进的核心部件制造基地,全面提升转向架生产的管理水平,提高高速动车组的核心竞争力,并在智能制造领域起到示范作用,带动轨道交通装备制造业向智能制造转型。利用公司在轨道交通领域的行业地位,项目应用的相关技术成果和智能装备将高铁列车制造行业内得到快速推广,并能辐射其他离散制造企业,帮助其提升智能制造水平和促进我国离散制造业的产业升级。

来源:中国企业评价协会